一、引言

可靠性是电子产品在市场竞争中的核心竞争力之一,而可靠性的高低并非偶然,而是通过科学严谨的工艺设计制造出来的。本次内部培训旨在探讨电子产品工艺设计如何系统开展,以提升产品可靠性,并促进技术交流,帮助团队掌握关键方法与实践经验。

二、可靠性设计的基本理念

可靠性设计是电子产品全生命周期管理的重要组成部分,它强调从源头预防故障,而非事后补救。核心理念包括:设计阶段考虑环境适应性、材料选择、制造工艺的匹配性,以及通过仿真分析预测潜在风险。工艺设计需与电子、机械、软件等多学科协同,确保产品在预期条件下稳定运行。

三、电子产品工艺设计的关键步骤

- 需求分析:明确产品的可靠性指标,如MTBF(平均无故障时间)、环境耐受性等,结合用户场景定义设计输入。

- 材料与元器件选择:选用高可靠性元器件,评估其寿命、温漂、抗干扰能力,并建立供应商质量管控体系。

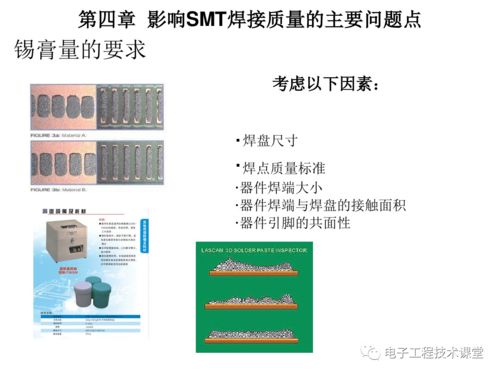

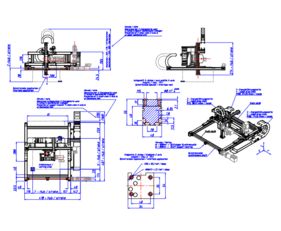

- 工艺规划:制定制造工艺流程,包括PCB布局、焊接工艺、封装技术等,确保工艺可重复、可控制。采用DFM(可制造性设计)和DFA(可装配性设计)原则,减少人为误差。

- 仿真与验证:利用CAE工具进行热管理、振动、EMC等仿真,提前识别设计缺陷。通过原型测试和加速寿命试验验证可靠性,迭代优化设计。

- 生产控制:建立严格的质量控制点,如SPC(统计过程控制)、AOI(自动光学检测),监控关键参数,确保工艺一致性。

- 持续改进:收集现场数据和失效分析反馈,驱动工艺优化,形成闭环管理。

四、内部培训与交流的重点

为提高团队能力,建议定期组织以下活动:

- 培训内容:涵盖可靠性设计标准(如MIL-STD、ISO标准)、工艺技术(如SMT、三防处理)、案例分析与工具使用。

- 技术交流:鼓励跨部门分享,例如设计、制造、测试团队共同研讨故障模式,推广最佳实践。

- 模拟演练:通过实际项目演练,强化团队对可靠性设计流程的掌握,提升问题解决能力。

五、案例分享与经验总结

以某消费电子产品为例,通过优化PCB散热设计和改进焊接工艺,其可靠性提升了30%,故障率显著降低。这体现了工艺设计在可靠性制造中的关键作用。总结时,强调团队协作、数据驱动决策和持续学习的重要性。

六、结语

可靠性是制造出来的,而非检验出来的。通过系统化的电子产品工艺设计,结合内部培训与技术交流,我们能有效提升产品质量,赢得市场信任。让我们携手推进可靠性工程,打造卓越产品!

如需进一步讨论,欢迎在交流环节提问。